Групі європейських вчених вдалося виготовити таблетки парацетамолу методом об’ємного 3D-друку за рекордні сім секунд. Процес виготовлення ґрунтується на опроміненні фотополімерного матеріалу в об’ємі заданої форми, що досягається використанням складної системи дзеркал та проєкцій. Отримані пігулки мали форму бублика та розчинялися у кислому середовищі, яке моделювало шлунковий сік. Про свою роботу автори повідомили у журналі Additive Manufacturing.

Навіщо друкувати таблетки?

Ми всі звикли до масового виробництва ліків та фіксованого дозування. Проте кожен організм індивідуально реагує на ті чи інші препарати через відмінності генетичні, метаболічні та загального стану здоров’я. Зокрема, індивідуальне дозування ліків може ґрунтуватися на різному розподілі та виведенні препарату з організму залежно від віку, ваги, фізичної форми пацієнта тощо. Такий підхід належить до методів персоналізованої медицини. Як працює така медицина та які її перспективи, ми детальніше описували в окремому матеріалі.

Вчені-фармацевти з університетів Іспанії, Великої Британії та Нідерландів вирішили використати новітній метод 3D-друку для швидкого вироблення персоналізованих пігулок. Дотепер з цією метою випробовували пошаровий 3D-друк, що призводило до неоднорідності механічних властивостей виробу, але нещодавно розробили нову технологію об’ємного 3D-друку, яка дозволяє уникнути цього недоліку, а до того ж є значно швидшою. Саме на ній зосередилися науковці цього разу.

Як відбувається об’ємний 3D-друк?

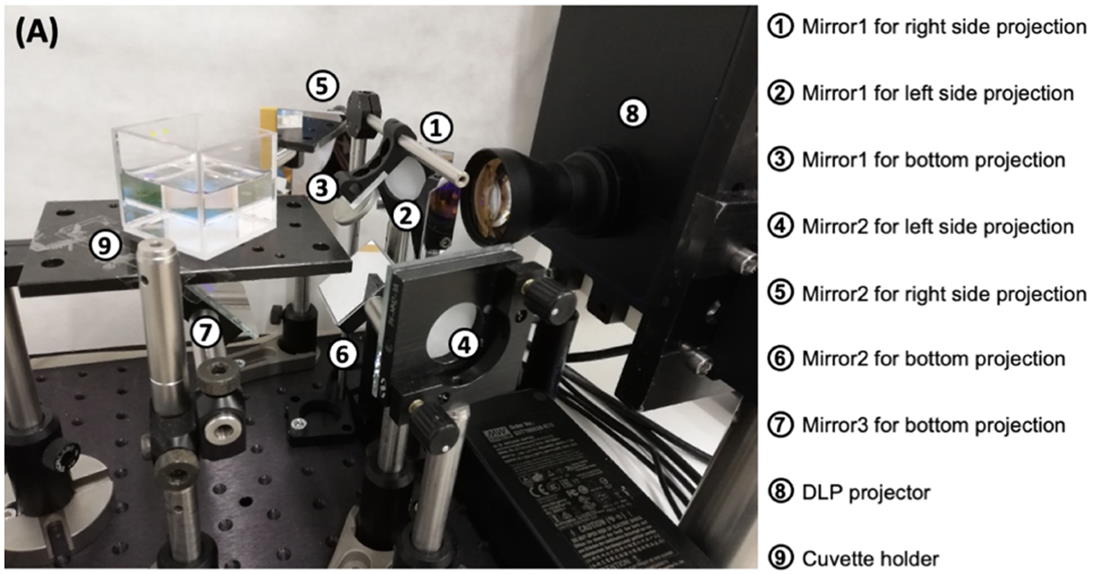

Для швидкого тверднення фоточутливий матеріал опромінюється таким чином, що достатня кількість світла потрапляє лише в ті ділянки, які мають стати майбутнім виробом. Це здійснюється шляхом накладання серії двовимірних проєкцій на контейнер із фоточутливим матеріалом, який обертається. У результаті необхідна порція енергії потрапляє лише в ті області, де відбулося багаторазове перекриття проєкцій, а в інших ділянках матеріал лишається рідким. За іншою методикою система дзеркал ділить один промінь на три перпендикулярних між собою, які проєктують голографічне зображення необхідної форми на контейнер із фотополімерним матеріалом.

Як друкували таблетки та що з цього вийшло?

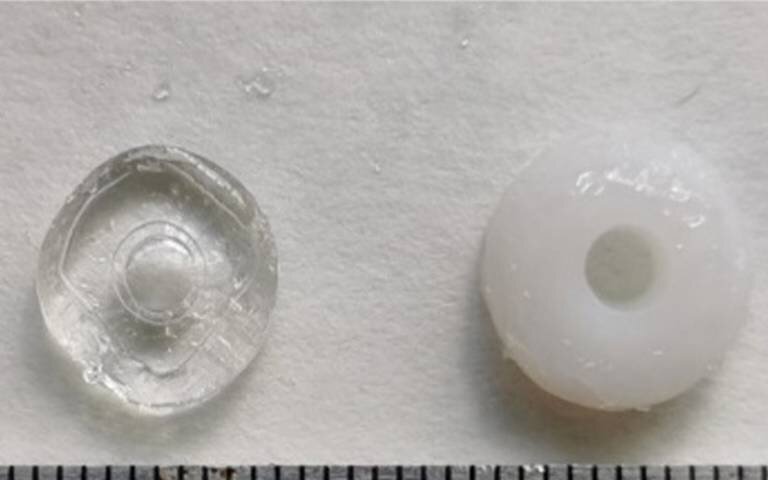

Надруковані на 3D-принтері таблетки автори назвали «принтлетками» (Printlets; від англ. print — «друк»). Для друкованих пігулок обрали тороїдну, тобто схожу на бублик, форму через більше співвідношення площі поверхні до об’єму у порівнянні з класичною формою диску. Сировина для «принтлеток» містила мономер (речовина, яка полімеризується), фотоініціатор (розпочинає реакцію полімеризації під дією світла), розчинник та парацетамол.

У процесі друку окремий прилад генерував двовимірні зображення, які проєктувалися на скляну кювету з описаною фоточутливою сумішшю. Завдяки системі дзеркал, розміщеній навпроти проєктора, тривимірне зображення тороїда розбивалося на три проєкції, кожна з яких проєктувалася на відповідну сторону кювети, так що в центрі виникала суперпозиція цих проєкцій. Час витримки для виготовлення однієї таблетки варіював від 7 до 17 секунд, що є найшвидшим виготовленням персоналізованих «принтлеток» парацетамолу методом 3D-друку.

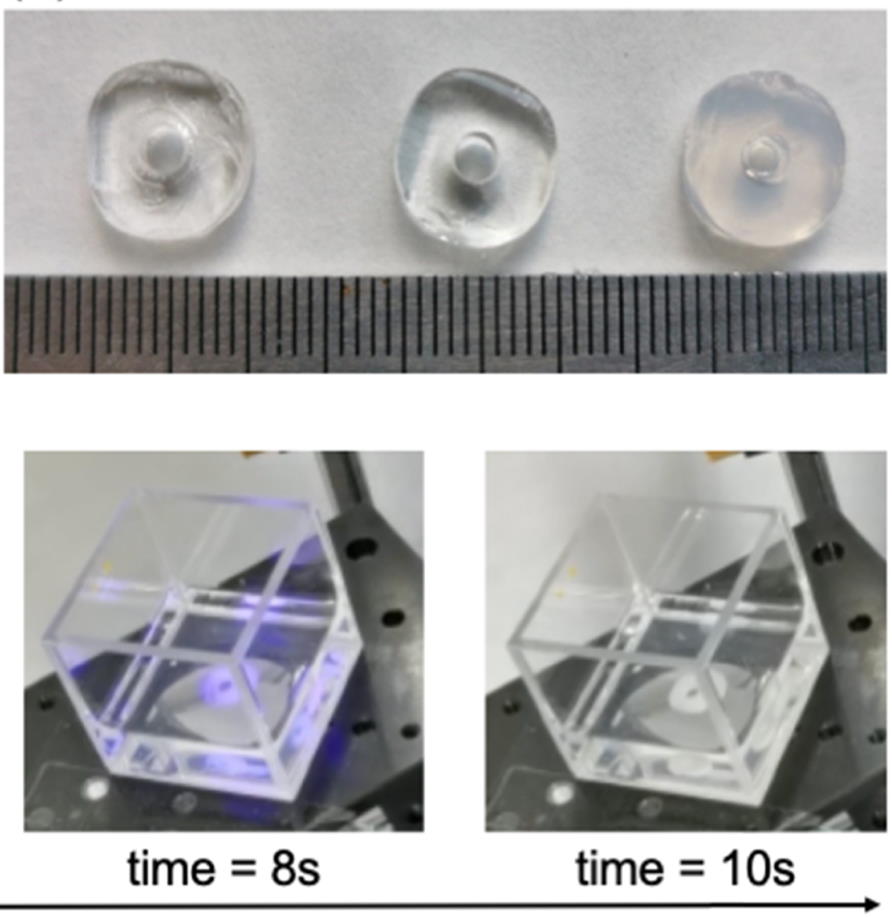

Зверху показано «принтлетки» у формі тороїда, що відрізняються за складом матриці. Знизу наведено кювету розміром 50 на 50 міліметрів, у якій видно полімеризовану пігулку через 8 та 10 секунд витримки. Lucía Rodríguez-Pombo et al. / Additive Manufacturing, 2022

Отримані «принтлетки» дослідили на розчинність у водному середовищі з різною кислотністю. Виявилося, що парацетамол починає дифундувати з нерозчинної полімерної матриці при pH 1,2, що відповідає кислому середовищу шлунка, а подальше зменшення кислотності не впливає на процес вивільнення діючої речовини. Загалом час вивільнення 90 відсотків парацетамолу варіював від 4,5 до 17 годин, залежно від співвідношення вмісту компонентів фотополімерної матриці: що менше в ній мономеру відносно розчинника, то швидше вивільняється препарат.

«Принтлетки» є прототипом персоналізованих ліків, які можна виготовляти безпосередньо в лікарні з урахуванням особливостей організму конкретного пацієнта. Передбачається, що лікарі визначатимуть дозування, виходячи із різних досліджень стану організму та свого досвіду, а далі штучний інтелект виконуватиме підбір оптимальних параметрів 3D-друку, а саме — інтенсивності світла, довжини хвилі, типу мономерів та розчинників, активного компонента та геометрії «принтлетки». Але поки що необхідно вдосконалити прототип, зокрема автори наголошують на необхідності перевірки фоточутливої суміші на цитотоксичність у майбутніх дослідженнях.